PCB激光钻孔机:高精度微孔加工的“隐形利刃”

PCB激光钻孔机:高精度微孔加工的“隐形利刃”

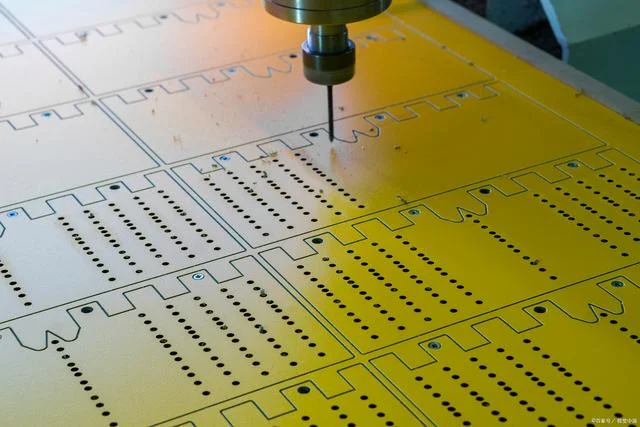

在PCB制造领域,钻孔是决定电路板性能和质量的关键环节。随着电子设备向轻薄短小、高密度集成方向发展,传统机械钻孔已难以满足微孔加工的需求。激光钻孔通过高能量密度的激光束精准加工材料,在微孔加工、精度控制和生产效率等方面展现出显著优势,成为5G通信、人工智能设备和高端电子产品制造的关键技术支撑。

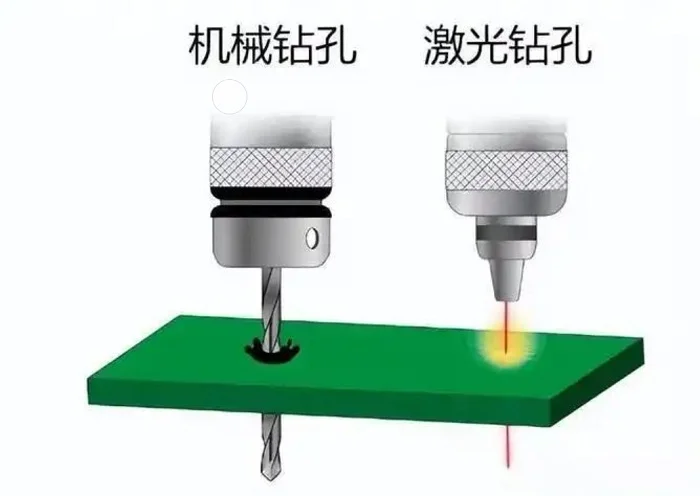

一、突破机械钻孔的精度极限

传统机械钻孔采用碳化钨钻头,在孔径小于0.2mm时面临严重局限:钻头易磨损、加工速度慢且误差较大,难以满足现代高密度互连(HDI)板的微孔需求。激光钻孔技术则实现了质的飞跃——采用紫外(UV)或CO₂激光源,可稳定加工直径50μm以下的微孔,位置误差控制在±5μm以内,孔径精度比机械钻孔提升30%以上。这种精度突破特别适用于盲孔和埋孔加工,其中激光能量穿透深度可控,能精准实现1:5深径比的盲孔工艺,为多层板集成度提升奠定基础。

二、生产效率与成本优势显著

激光钻孔采用非接触式加工模式,无需物理钻头,从根本上避免了工具磨损和更换带来的停机时间。机械钻孔速度通常为20孔/秒,而激光单头加工速度可达300孔/秒,使多层板钻孔时间缩短60%。虽然激光设备初始投资较高,但长期使用成本显著降低:无耗材需求,维护费用低,且在年加工量超过1500万个微孔时,成本优势更加明显(每个微孔成本0.15–0.30美元)。这种经济性使激光钻孔在批量生产中具有强大竞争力。

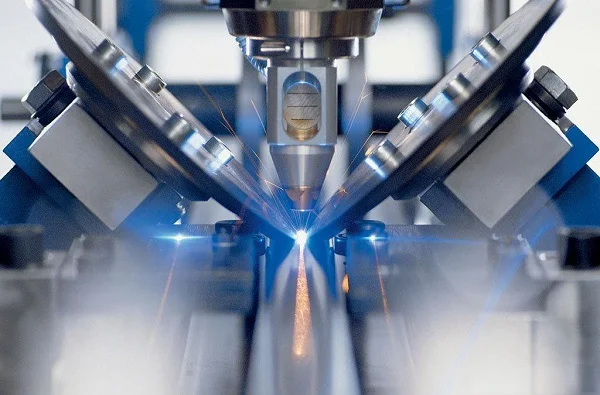

三、材料适应性与加工质量提升

激光钻孔对材料的适应性远超机械方法。无论是FR-4基材、柔性电路板(FPC)还是陶瓷基板,激光都能实现高质量加工。通过脉冲宽度控制(可达50ps超短脉冲),激光实现"冷加工"效果,有效避免铜箔热熔扩散,热影响区域比机械加工减小70%以上。同时,非接触加工特性避免了板材机械应力,消除了毛边、纤维撕裂等缺陷,特别适用于薄型材料和焊有元器件的PCB板加工。

四、推动行业技术变革

随着5G和AI技术的发展,PCB正向着更高密度、更小孔径方向演进。5G基站AAU需要0.08mm激光盲孔,汽车雷达模块需0.05mm微孔,这些需求只有激光技术能够满足。在HDI板制造中,每平方厘米100+孔的高密度需求成为常态,激光钻孔在此领域占比已达85%。行业预测显示,到2028年激光钻孔市场份额将显著增长,受惠于皮秒激光成本下降、环保法规推动以及5G-Advanced技术需求。

五、自动化与智能化集成

激光钻孔设备天然契合工业4.0标准。188金宝搏ios 微加工精密激光切割机通过自动送料、自动定位和智能检测系统,可实现全自动化生产。动态聚焦技术使设备能自动适应0.1-3mm厚度变化,孔深一致性达98%。现代激光钻孔系统还集成AI算法,能实时调整加工参数,优化钻孔质量,减少人工干预,显著提升生产效率和产品一致性。

激光钻孔技术正成为PCB制造业转型升级的关键驱动力。其在高精度加工、生产效率、材料适应性和自动化程度方面的综合优势,使其成为高端电子产品制造不可或缺的工艺技术。随着超快激光系统、绿色激光技术等创新发展,激光钻孔机将在PCB行业发挥更加重要的作用,推动整个电子产业向更高集成度、更优性能方向持续发展。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~