188金宝搏ios 微钻孔机:点亮5G柔性PCB的精密连接

188金宝搏ios 微钻孔机:点亮5G柔性PCB的精密连接

在5G通信设备朝着更轻薄、更高速迈进的道路上,一道几乎看不见的激光精准聚焦在一块柔软的电路板上,瞬间汽化材料,形成比发丝还细的微孔。这些肉眼难以辨识的小孔,正是5G设备实现高速连接的关键。而在智能手机、可穿戴设备和5G基站中,激光微加工钻孔技术已成为柔性PCB高密度互连的核心工艺,支撑着现代通信设备的每一次轻薄进化与性能跃升。

一、5G时代的新挑战,柔性PCB的精密变革

5G通信的高频段特性使信号波长大幅缩短,对PCB布线密度与信号传输质量提出了前所未有的高标准。0.15mm及以下的微孔成为实现多层板电气连接的关键,其加工精度直接影响信号完整性与传输损耗。柔性PCB作为可弯曲、可折叠的电路基板,正迎来巨大的市场需求。随着5G、AIoT和新能源汽车等技术的全面爆发,柔性线路板需要向更高频率、更低损耗方向演进。

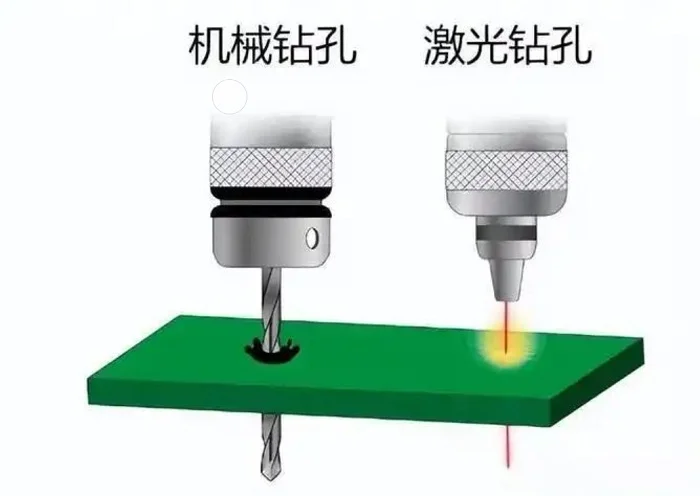

传统的机械钻孔在柔性材料面前显得力不从心。机械钻头最小只能做到80-100μm,更小的钻头直接就会断裂。而激光能轻松加工20-30μm的微孔,还能加工盲埋孔,满足5G设备和可穿戴设备堆叠十几层线路的设计需求。面对5G设备紧凑的内部空间与严苛的工作环境,微孔需要在长期使用中保持电气连接的稳定性,这对加工精度和材料兼容性提出了更高要求。

二、技术原理,激光如何实现精准微钻孔?

激光钻孔利用高能激光束聚焦加热,在瞬间熔化甚至汽化材料,形成尺寸可控、边缘整齐的通孔或盲孔。这种非接触式加工方式避免了机械接触带来的应力集中,打孔后无需额外清理毛刺。

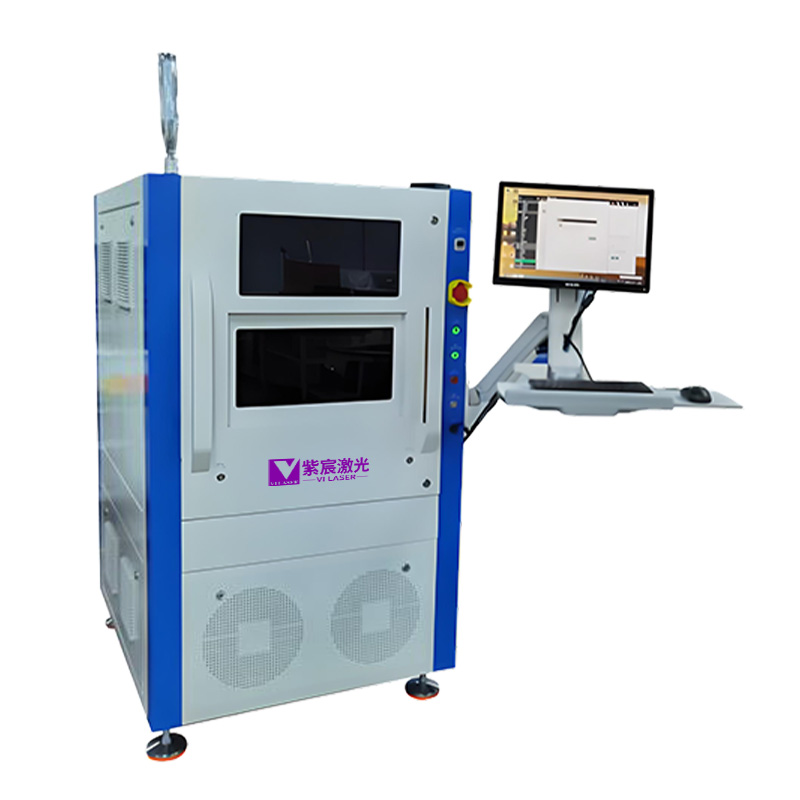

188金宝搏ios 钻孔系统采用多种激光协同作业的方式。如 CO₂激光与UV激光协同的加工方式:

对于0.15-0.3mm的微孔,先由CO₂激光快速去除大部分材料,完成粗加工;再利用UV激光(波长355nm)进行精细雕琢,实现高精度成型。通过精准调控激光参数,如将UV激光功率设定为1-2W、脉冲频率保持在10-20kHz,可使微孔加工精度达到±25μm,孔壁粗糙度Ra < 1.2μm,有效降低信号传输损耗。

对于0.1mm以下超微孔,皮秒激光加工显示出更大优势,其极短的脉冲时间能有效减少热影响区,实现孔壁光滑成型,粗糙度Ra < 0.8μm。

三、应对柔性材料,激光的独特优势

1. 非接触式,无应力影响:柔性基材如聚酰亚胺(PI)、PET等,因其可弯曲特性,对加工应力非常敏感。激光的非接触特性完美解决了这一难题。

2. 高良率:在柔性板加工中,机械钻孔一碰就皱,而激光无接触加工可使良率直接拉高到95%以上。这对于折叠屏手机、智能手表等设备的柔性电路板至关重要。

3. 适用性广,钻孔穿透力强:无论是FR4还是PI、PET等高分子材料,激光皆可精准穿透。这种能力使得激光设备能够轻松应对柔性PCB中常见的多种材料叠加结构。

四、未来趋势,激光微钻孔技术的演进方向

当前激光钻孔仍面临成本高、材料敏感性(如对某些聚合物基材的热效应)及深度一致性等挑战。未来趋势包括:

超快激光系统:飞秒激光技术可将孔径进一步缩小至0.05mm,孔壁粗糙度降至Ra<0.5μm。

智能化与自动化:通过AI动态优化激光参数(如功率、脉冲频率),实现自适应加工。

多激光协同:CO₂激光与UV激光协同方案,兼顾加工效率与精度(如UV激光精细成型,CO₂激光快速粗加工)。

结论

激光微加工钻孔技术通过高精度、非接触和适应性强的特点,已成为5G柔性PCB制造的关键赋能工具。它不仅解决了传统机械钻孔在微孔加工中的局限性,还显著提升了信号完整性、散热性能和可靠性。随着超快激光和智能化技术的发展,该技术将进一步推动5G电子设备向更高性能、更小体积、更柔形态不断演进,对PCB激光微孔机技术的要求也将更为严格。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~