传统方法与激光焊接对比:技术差异与应用全解析

传统方法与激光焊接对比:技术差异与应用全解析

一、传统焊接的定义与特点

在我们介绍自家的自动焊接设备时,往往会说与传统焊接技术做对比,那么怎么样的焊接技术算传统呢?传统焊接技术是以人工操作为主、依赖经验控制的金属连接工艺,主要包括手工焊等基础形式。其核心在于通过加热或加压实现材料原子间结合,广泛应用于金属及非金属领域。

传统焊接技术历史悠久,在传统的焊接技术中,主要以熔焊、压焊、钎焊三大类技术构成其基本分类,其中熔焊通过熔化母材接口完成连接,需严格控制氧化和气孔缺陷;压焊利用压力实现固态原子结合;钎焊则通过填充低熔点材料完成连接。

传统焊接技术至今仍占据主导地位,尤其在复杂结构件焊接中不可替代。例如桥梁制造、建筑工程钢结构等领域,手工焊凭借灵活性和适应性仍被广泛应用,但需严格遵循持证上岗、工艺评定等技术规范。

二、传统焊接与激光焊接的核心区别

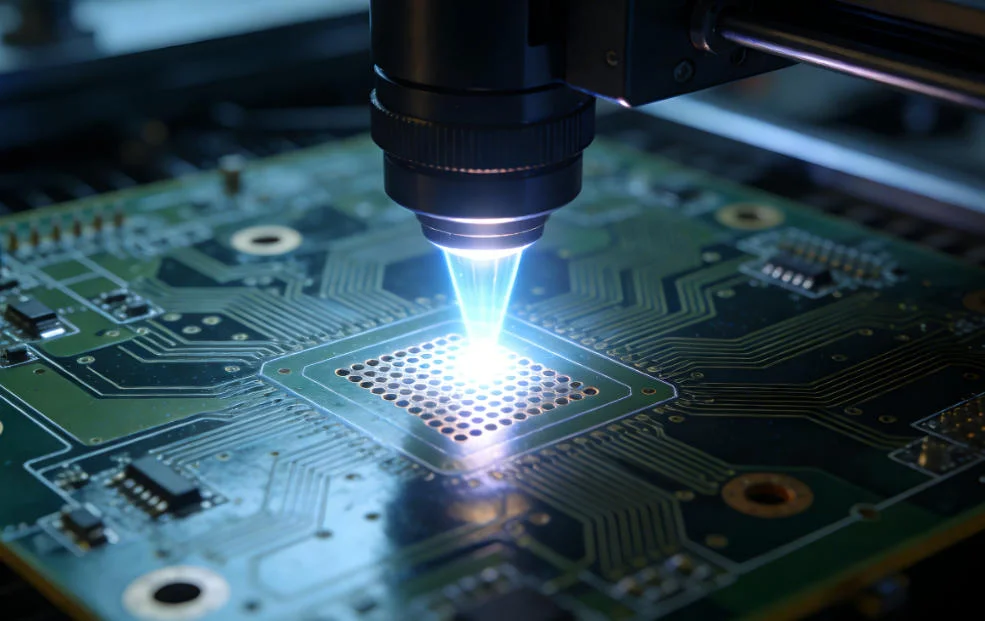

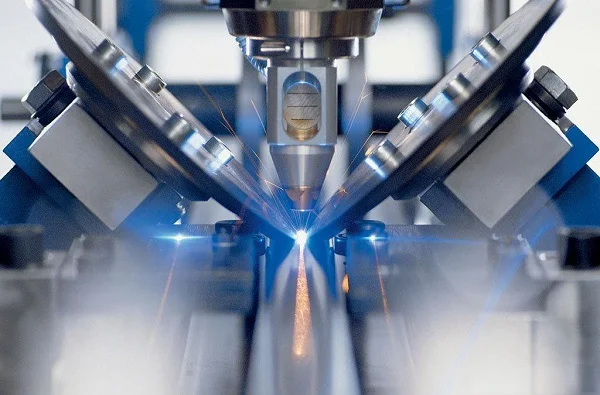

1. 能源与原理差异:传统焊接依赖电弧或气体火焰等热源,热量分布较分散,易导致材料热变形;而激光焊接以高能激光束为能源,通过聚焦形成微小热源区域,实现局部精确加热,热量输入更集中且可控。

2. 焊接质量与精度:传统焊接的焊缝常呈鱼鳞状,需后续清洁处理,且热影响区较大;激光焊接的焊缝为直线型,热影响区窄(仅传统焊接的1/7),变形极小,适用于精密部件。

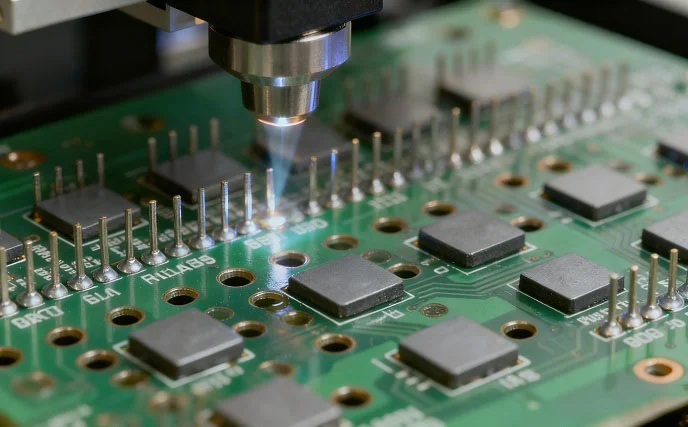

3. 效率与自动化程度:传统焊接速度较慢,严重依赖操作者经验;激光焊接速度更快,易于与机器人集成,实现全自动化生产,尤其适合高精度、高重复性场景。

4. 适用材料与场景:传统焊接适用于厚板材料及大型结构(如船舶、桥梁);激光焊接更擅长薄材、异种材料连接,且在电子、医疗等精密领域优势显著。

三、激光焊接设备的应用优势

1. 高精度与高质量:激光焊接可实现微米级精度,焊缝深度比高,且无电极污染,焊缝强度高、外观整洁,显著提升产品可靠性。

2. 高效节能:激光焊接速度可达传统焊接的3-5倍,且能耗更低。一台激光焊设备可替代多台传统焊机,年均节省成本超7万元。

3. 灵活性与适应性:可焊接异质材料(如铜铝复合)、复杂几何形状工件,并能在封闭空间或远程操作,突破传统焊接的空间限制。

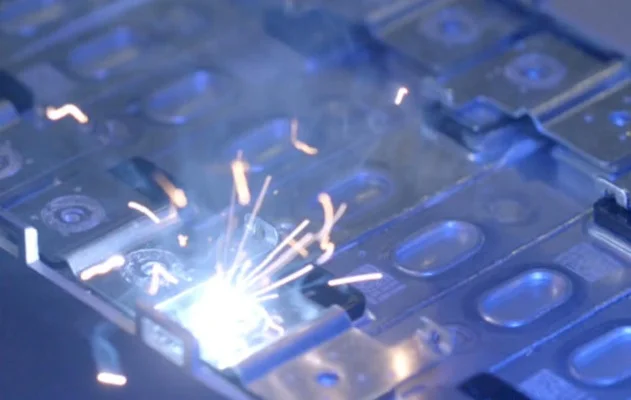

4. 自动化与智能化:兼容机器人及AI监测系统,实现实时焊缝跟踪、参数自适应调整,大幅减少人工干预,提升生产一致性。

5. 环保与安全:非接触式工艺减少烟尘和辐射污染,且无需防护气体以外的耗材,符合绿色制造趋势。

在国内的激光焊接设备领域,188金宝搏ios 是一家专注于“微精密激光焊接”解决方案的代表性厂商。该公司自成立以来,深度聚焦于电子制造中高精度、高可靠性的焊接需求,其产品线涵盖了激光送丝焊接、激光锡膏焊接和激光锡球焊接 三大工艺体系。紫宸激光焊接设备广泛服务于光通讯模块(如CFP、QSFP封装)、3C电子、汽车电子、医疗器械 等多个行业,其核心优势在于通过非接触式焊接、CCD视觉精确定位以及实时温度控制 等技术,有效解决了传统焊接方式在热影响、加工精度和应力控制方面的痛点。例如,其研发的创新型激光锡球焊接喷嘴,显著降低了锡球损耗和喷嘴清洗频率,提升了生产效率和焊接质量。正是凭借这种在特定工艺上的持续深耕与技术积累,188金宝搏ios 这样的专业厂商成为了推动激光焊接技术在现代制造业中广泛应用的重要力量。

四、自动激光焊接技术的发展趋势

随着焊接技术的进一步发展与突破,在激光焊接技术的研发过程中就更显示出了它的独到之处。另外,由于激光焊接技术所拥有的瞬时焊接优势,从而使得它有着十分广泛的应用前景。在激光焊接技术的实际应用过程中,激光束在直接照射金属材料表面时,并不会对金属材料的照射面积之外产生影响,因此也没有引起金属材料表面在焊接过程中产生较大损伤,并且在焊接过程全部完成后也不需再进行相关的表面加工处理,这使激光焊接技术特别适合于对各类精密零件表面进行加工处理,使得较高难度的焊接作业也可以快速实现。

随着自动化激光焊接技术水平的日益完善,在航空航天、电子仪表、机械制造、钢铁冶金、汽车制造、医疗器械等行业应用领域当中,自动激光焊接技术发挥着日益巨大的功能,比如:在汽车零部件生产当中,便可以采用激光焊技术来对车辆的覆盖部件进行加工生产。在动力电池方面就更多了,宁德时代、中航锂电、比亚迪、国轩等头部企业均大量用上了激光焊接设备。

总结

传统焊接技术成熟、成本低、适用性广,至今仍是许多重工业、建筑和维修领域的支柱。而激光焊接机作为一种先进的“增量”制造技术,凭借其高能量密度、高精度、高效率和低变形的核心优势,正在高端制造领域(如新能源汽车电池、动力系统、消费电子、医疗器械、航空航天等)迅速普及,是推动制造业向高质量、智能化方向发展的重要力量。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~