无线电池管理系统的发展及激光焊接工艺的优势

无线电池管理系统的发展及激光焊接工艺的优势

电动车辆 40% 的价格取决于电池,而电池管理系统又是决定电池健康及安全的关键,负责监视和管理多节电池串的充电状态和健康状态。对于电动汽车的高压电池组,准确监控每个电池单元和整个电池组参数,是确保电动汽车的行驶里程和安全可靠的关键。

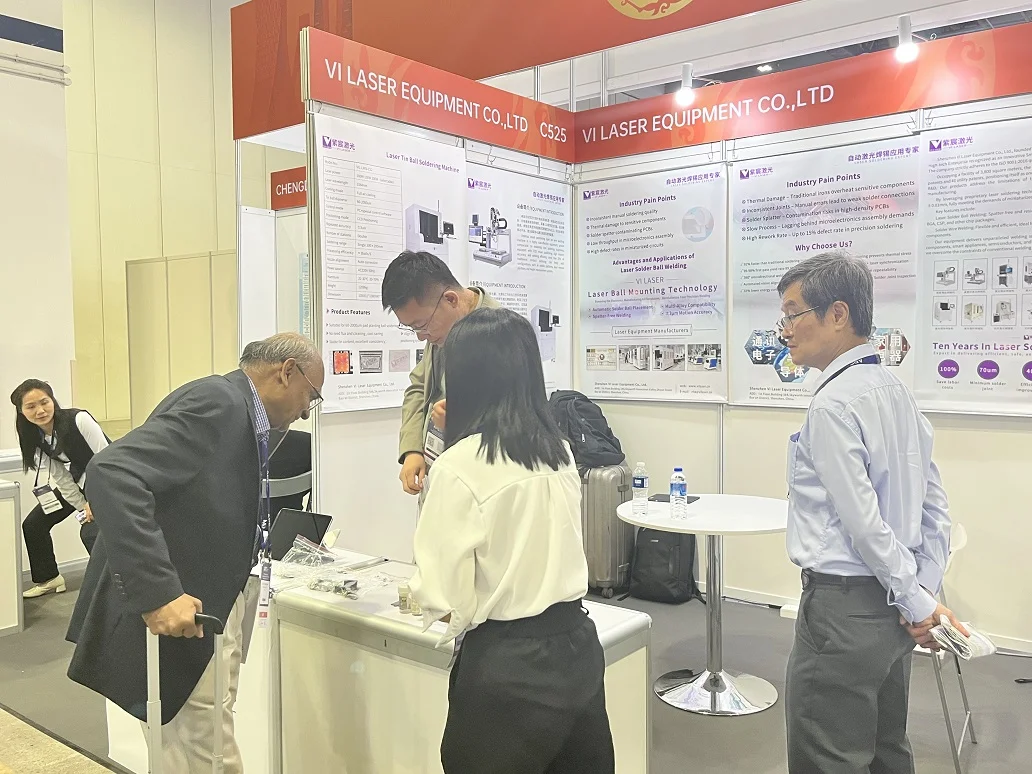

凌力尔特是业界较先推出电池管理技术以及无线电池管理技术的公司,2008年公司开发了一款集成式高压电池堆栈监控器,此后又推出了业界首款无线电池管理系统。ADI于2017年收购凌力尔特,此后又于2020年收购美信,通过整合几家公司的BMS系统,目前ADI已经推出了第七代BMS产品。

在收购凌力尔特之时,ADI BMS业务每年业务额约5000万美元,伴随着新能源汽车的发展,预计未来几年将达到10亿美元。

根据2022年投资者日所公布的数据,ADI已经累计为千万辆电动汽车提供BMS系统,全球20大电动汽车OEM中有16家是ADI的客户。

并且,无线BMS的可靠性也得到了大量验证,目前通用的模块化电池平台奥特能已经率先采用了ADI的无线电池管理系统。通用汽车全球电气化和电池系统执行董事Kent Helfrich在2020年9月的新闻公告中曾表示:“可扩展性和降低复杂性是我们Ultium电池的主题——无线管理系统是这种惊人灵活性的关键推动力”。

而从无线BMS,ADI还衍生出了电池“梯次利用”的相关技术。陈晟介绍道,随着越来越多的电动汽车进入报废阶段,电池的回收利用将是一个重要话题。每个电池包中可以有一个ID芯片,结合无线电池管理系统,可以更方便的追踪电池全生命周期内的健康数据。目前,ADI也正在开发基于云的电池健康度算法,从而为客户提供完整的解决方案。

激光焊接工艺在电池管理BMS的应用

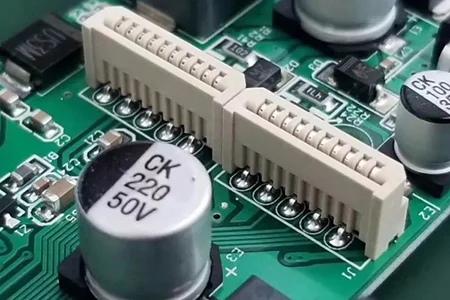

随着新能源汽车的快速发展,在动力电池的生产过程中,从电芯、电池模组、电池包,历经一道道制造工序,较后组装成一整个动力电池系统,激光焊接已经成为主流的焊接方式。激光焊接具有灵活、高效、精细等优点,满足动力电池生产过程中的技术要求,并且高精度的激光焊接机目前是动力电池生产线的标配设备。

激光焊接动力电池的工艺,具体来说就是利用激光束高功率能量和优异的方向性进行工作,通过激光焊接机中的聚光系统将激光束聚焦在很小的区域内,在很短的时间内使焊接处形成能量高度集中的热源区,从而使被焊物熔化并形成牢固的焊点和焊缝。现代产业化的动力电池激光焊接,拥有极高的工作效率以及极低的失误率。

激光焊接技术在电池管理BMS制造中的应用,具有以下优势:

1、高效率

激光焊接技术可以实现非接触加工,提高了生产效率。同时,由于激光焊接的焊缝非常细小,可以减少材料的损耗,提高了材料的利用率。

2、高精度

激光焊接技术可以实现高精度的焊接,焊接点的位置和大小可以被精确地控制。同时,激光焊接技术可以实现对材料的微小变形和热损伤的控制,可以保证焊接过程中产品的质量和稳定性。

3、高可靠性

激光焊接技术可以实现焊接点的焊接强度非常高,可以较大提高产品的可靠性和稳定性。同时,激光焊接技术可以避免焊接过程中产生的气孔、氧化等质量问题。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~