自动激光植球技术在BGA芯片封装流程中的优势

自动激光植球技术在BGA芯片封装流程中的优势

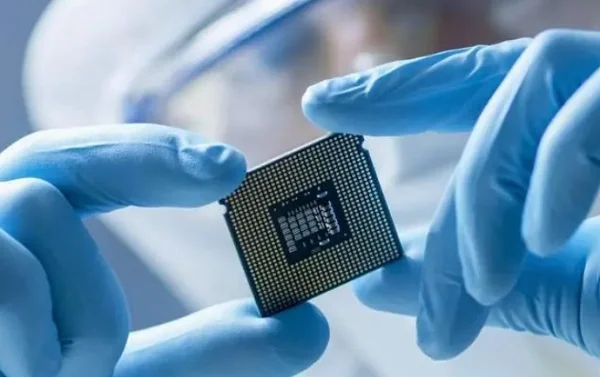

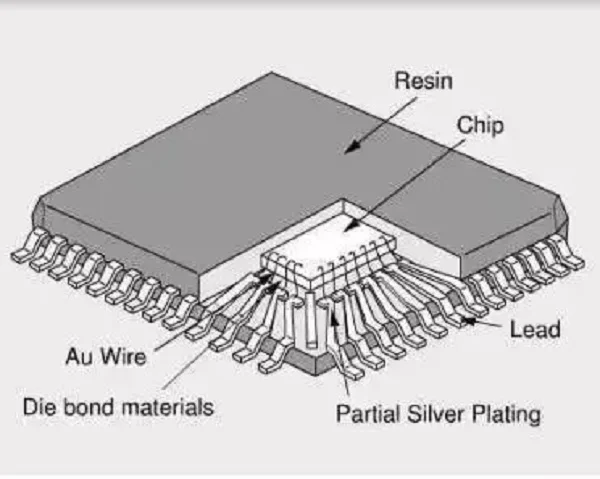

芯片是一种电子元器件,由微电子技术制造,将电路和系统集成在一个微小的硅片上。它是现代科技的重要组成部分,无处不在,影响着人们的生产生活。芯片的种类、制造工艺和应用领域不断拓展和创新,对于现代信息社会的发展和人类社会的进步具有重要的意义。

什么是bga?

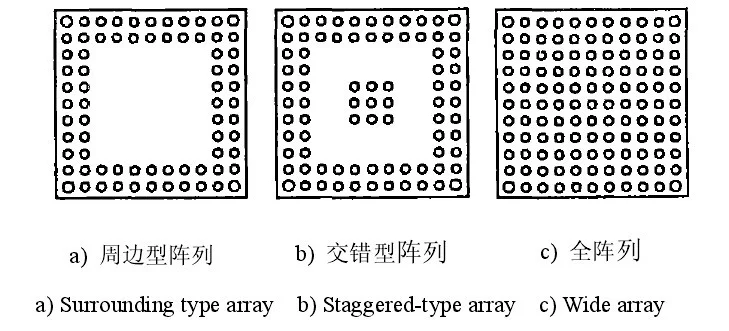

BGA的全称是Ball Grid Array(球栅阵列结构的PCB),它是集成电路采用有机载板的一种封装法。用于永久安装微处理器等设备。BGA可以提供比双列直棰或扁平封装更多的互连引。可以使用设备的整个底面,而不单是周边。将封装的引线连接到管芯,封装的导线或焊球的走线平均也比周边类型的走线短,从而在高速下具有更好的性能。它的特点有:

①封装面积减少;

②功能加大,引脚数目增多;

③PCB板溶焊时能自我居中,易上锡;

④可靠性高;

⑤电性能好,整体成本低。

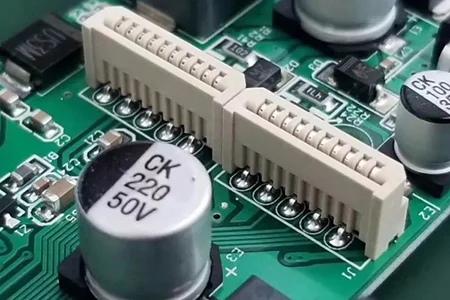

有BGA的PCB板一般小孔较多,大多数客户BGA下过孔设计为成品孔直径8~12mil,BGA处表面贴到孔的距离以规格为31.5mil为例,一般不小于10.5mil。BGA下过孔需塞孔,BGA焊盘不允许上油墨,BGA焊盘上不钻孔。

目前,许多芯片封装都为BGA型,这类封装的较大优点就是能节约板上空间。较常见的是芯片向上结构,对热处理要求较高的通常是使用向下的结构。多数封装都采用芯片键合技术将芯片与基板连接起来,并实现芯片与基板之间的电连接。BGA也如此,但更多是采用倒装芯片互连技术。采用倒装芯片设计可将散热片直接与芯片连接起来,达到更好散热的目的。

封装工艺流程

圆片凸点的制备→圆片切割→芯片倒装及回流焊→底部填充→导热脂、密封焊料的分配→封盖→装配焊料球→回流焊→打标→分离较终检查→测试→包封。

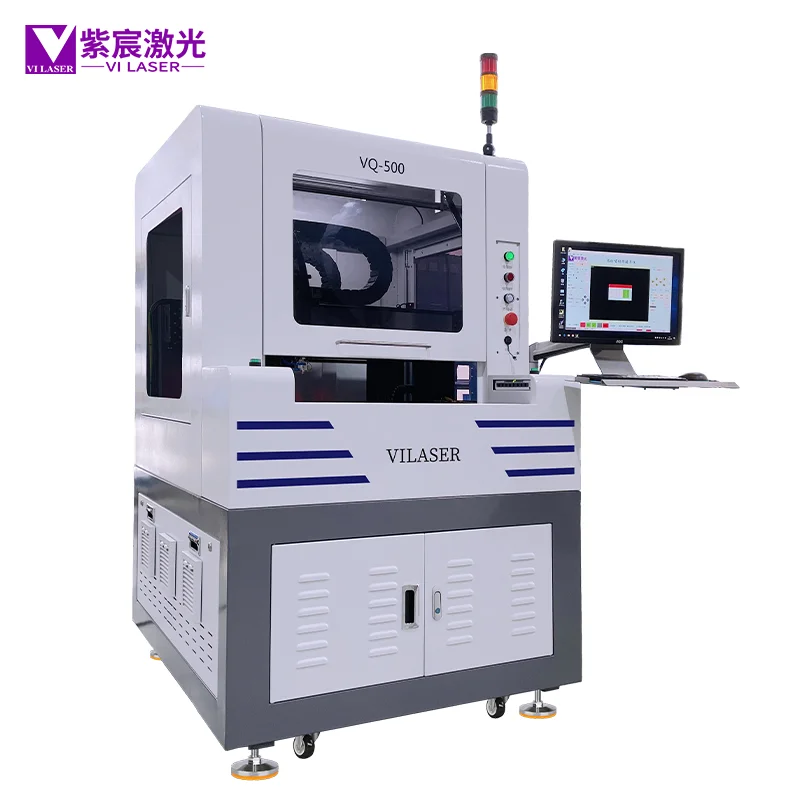

倒装焊接克服了引线键合焊盘中心距极限的问题,在芯片的电源/地线分布设计上提供了更多便利,为高频率、大功率器件提供更完善的信号。而BGA器件的焊接需要精确控制,通常通过自动化工艺完成,例如计算机控制的自动激光植球+回流焊炉。

在高密度芯片晶圆封装技术领域,在进行晶圆芯片上的凸点制作时,晶圆上后续封装微焊点主要使用超细间距和高密度凸点阵列实现,这是高密度芯片晶圆封装中的一个重要环节,对工艺效果、操作及成本等要求都比较高。

目前,得到凸点主要有三种方式:电镀、印刷锡膏固化和植球。但是,电镀方式存在工艺复杂且成本较高、制造周期长、环境污染等缺点,而印刷锡膏方式不容易控制凸点高度,难以制作小于 200 μm 的凸点。激光植球方式的优势便更加凸显:由于锡球内不含助焊剂,激光加热熔融后不会造成飞溅,凝固后饱满圆滑,对焊盘不存在后续清洗或表面处理等附加工序。同时,因锡量恒定,分球焊接具有速度快、精度高,已经越来越多地应用在BGA芯片植球领域。

激光植球工艺优势

1、系统选用光纤激光器作植球热源,电光转换效率高、能量稳定;

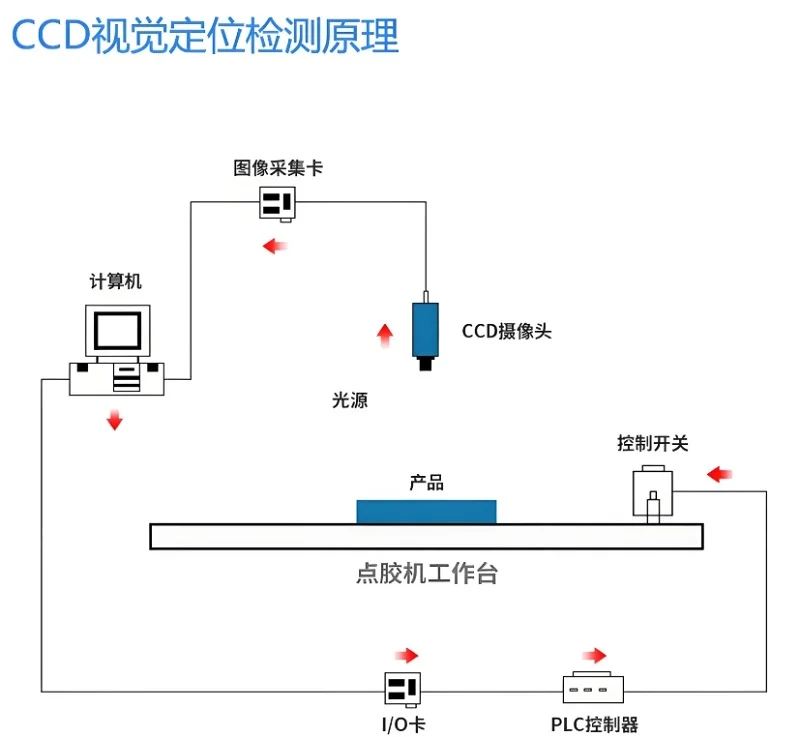

2、可兼容0.07mm~0.2mm规格Sn-Ag-Cu、Sn-Bi-Ag等常用材质锡料锡球,以应对不同领域工艺需求,同时配备CCD相机定位保证植球精度;

3、非接触式喷锡植锡方式,植球速度3~5点/s,凸点锡量稳定、一致性好,工艺简便,易实现生产自动化,

4、工艺无需整体加热,植球过程中热影响小,对预植凸点周边晶圆材质无影响;

5、锡料无助焊剂成分,省去焊后清洗工序,激光植球中激光熔锡喷锡过程可做到零污染生产,更符合绿色制造理念。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~