激光自动焊接在金属化薄膜电容器的应用及技术研究

1、焊材的选用

1.1

电容焊接种类

金属化薄膜电容器(metallizedfilmcapacitor)元件主要是由2层金属化聚丙烯(或聚酯)薄膜重迭卷绕而成,有油浸式和干式2种结构。其气电性能好,并具备自愈特性。其特点是耐电压、绝缘电阻、损耗角正切值等电性能十分优异,并具备自愈特性,可以直接应用于中高压场合。

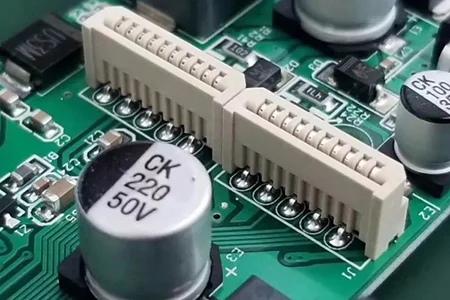

与电容器元件喷金端面相焊接的材质有很多种,如导线、铜片、镀锡铜排、镀锡编织铜带等。所焊接的物品不同,需要的焊接功率,锡丝的线径均有所差异,所选用的工艺也都不同,焊接效果如图1。对比使用同种焊接机对同批次喷金、赋能合格后的10 个圆形元件与不同材质物品的焊接,焊接难易度依次由易到难是导线 <铜片<镀锡铜排<镀锡编织铜带。在焊接编织铜带的时候由于其焊接端部铜线比较分散,焊接时线体不能整体散热,从而导致部分线头受热过高而出现烧伤现象。可以采用浸锡的处理方法,浸锡过后使线头形成一个整体统一散热。但是此情况在在铜线焊接上没有发生,因为铜线自身耐高温,所以铜线分散不会烧伤;而编织铜带镀锡后,因表面镀锡层不耐热,从而使分散的编织铜带出现烧伤现象。< span>

1.2

锡丝选材

2、电容治具与结构设计

2.1

治具设计

电容器大多是由多个单元元件组合而成的,而且不同产品的单元元件形状和结构也大不相同,常见的有圆形元件和扁形元件,所以治具要根据不同产品元件、芯组的结构和尺寸来定制。在电容类产品焊接中,治具实现的作用是固定元件位置和压平上方铜排或导线。同时因为电容器组件较重,还要考虑怎样配合翻转系统使用。因此本文配合不同形状的元件,同时根据现场使用要求不同,设计了两种不同的治具,一种盒式治具,一种板式治具,如图2、图3。

2.2

旋转设计

因为电容器正反两侧都需要焊接,针对两种不同的治具,所采用的旋转方式也不一样。

盒式的治具,在盒两侧留有旋转孔位,先将产品对位,之后再用夹紧气缸对位夹紧,然后移动对位平台,留出旋转空间,保证产品焊接后旋转不发生干涉,其旋转方式采用电机减速的方式。其优点是精度高,可以一次性焊接、旋转多组电容器。

板式治具由于重量轻,可以根据具体情况选择用气缸和电机两种旋转方式,如果用气缸旋转,首先用治具固定架固定治具后,可根据不同需求,使用一个或者多个气缸以保证稳定性。其优点是便宜,但是要根据气压大小来调整产品数量。

3、激光模块与挂载

激光锡焊的原理是激光的高能量密度实现局部或微小区域快速加热,调整光斑的大小对指定的区域进行照射,通过热辐射,对此区域内的锡进行加热,使其快速熔化并在冷却后形成焊点。这种焊接方式是利用低熔点的金属(锡)加热熔化后,渗入并充填金属件连接处间隙的焊接方法。其原理是通过“润湿”、“扩散”、“冶金”三个过程完成的,焊丝通过加热融化后润湿在元件表面,并根据焊锡固有的张力向元件扩散同时包裹住铜排,与焊点的铜排和元件接触后形成合金层,使两者牢牢结合。与传统烙铁锡焊不同的是,激光属于“热辐射”,加热速度极快,而烙铁是靠“热传递”缓慢加热升温。而且对不同种类的合金锡还有多种的加工方式,从而实现无接触式自动化焊接,实现焊接的高效和高精细的效果。

由于金属化薄膜电容器元件的焊点较大,成型要求达到面圆润、光滑、无毛刺尖角,考虑综合因素,激光焊接电容采用了500W的半导体水冷激光器。同时配备了带温控的水冷激光头,激光头将红外温控、视觉和激光结合到一起。通过内部反射镜,将光纤、红外温控和视觉做到同轴。这样可以防止功率过高或者其他因素导致电容烧毁,也可以同时用视觉监控焊接效果。 如图6。

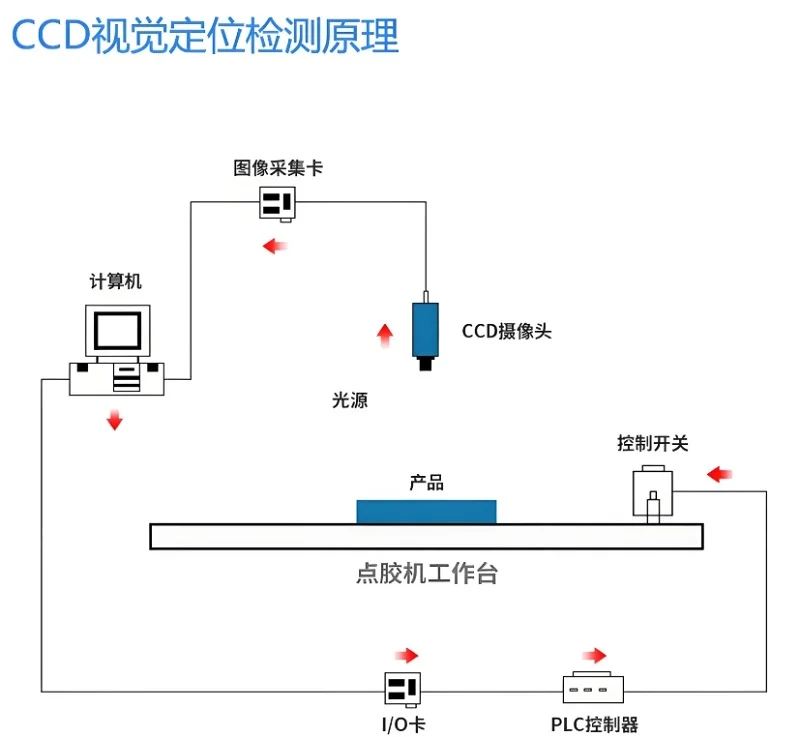

设备通过对机器人或轴进行工作路径的试调,引入机器视觉技术,可以来修正误差,实现其焊接点的精确定位。[9]由于电容上铜排的不同摆放形式,所以所采用的激光头的搭载方式也不相同,如果铜排方向一致,则可以采用X、Y、Z三轴式搭载如图7。如果铜排方向不一致,则要采用机械手搭载如图8。同时轴式和机械手上都要配备送丝机构、光源、视觉定位和除尘系统。

多种搭载方式主要是配合锡丝的送丝方向及焊接角度,焊锡角度如图9-1,则焊接效果是较好的,容易达到焊接要求如图9-3。如果焊接角度如下图9-2,则焊接效果有时会发生缺陷,因为铜排吸热比电容快,而且锡导热性好,会更亲和铜排,导致电容上没有锡如下图9-4,同时锡丝有时也会卡到使锡丝折弯,导致送丝位置不准。如果焊接角度如下图9-3,如果送丝速度过大或者送丝过快,会使锡流向不均匀,导致部分地方没有锡如图9-5。但是三种送丝方式在经过调整后都能达到焊接要求,不过后两种需要更精确的调整。

4、自动流程与焊后检测

4.1

焊接流程

设备可以采用人工上料,同时也可以使用机械手上料,之后自动封装。封装后自动进入焊接位置,通过轴上搭载的视觉系统对样品进行视觉识别。视觉相机和激光头同时搭载在Z轴上。先进行定位拍照,之后再进行激光焊接。焊接后焊接头会移动到安全位置,然后治具开始旋转,再进行反面的焊接。焊接完成后可以用同轴的视觉相机,或者进入专门视觉检测的工位进行视觉检测。检测合格后自动开盖,自动下料到物料转运车上。

上料之后自动盒盖焊接。在焊接结束后,产品自动移动到开盖位置,先用气缸推动机械爪进行开盖作业,如下图11。之后移动到下料爪位置,先用顶升气缸将 产品顶起,用机械爪将焊好的产品夹起运送到物料转运车上,如下图12。

4.1

焊后视觉检测

视觉检测在电子行业已经得到普及,而且光学检测更加高效。在此设备中也加入了视觉检测功能。视觉检测的方式也多种多样。有常规定位相机检测、多相机三色光检测、3D相机扫描检测等,图13。

5、焊后质量检测

焊接时影响元件质量主要因素,其主要工艺参数是焊接电流,若焊接功率小,易产生虚焊,牢度不够;若焊接功率过大,瞬时温度过高,承受时间过长,会使薄膜受热收缩,造成损耗角正切增大,这应该是电容器生产过程中焊接工序的质量控制常识[10-12]。本文通过采用不同焊接参数、电容量衰减、损耗角正切之间关系进行对比试验,论证了焊接工艺对电容器的容量衰减有着不可忽视的影响。

5.1

拉力测试

焊点是铜片与电容元件的连接点,对产品的传导性能有着重要的影响。所以测试是把已焊接的一组铜排切割开,并且分别以1、2、3、4……等作为标记。将与器件固定到拉力计下钳子上,再用上钳子夹住铜排,以垂直焊点向上方缓缓拉起,拉起速度为50mm/min,直至铜排拉起焊点完全脱离元器件如图15。

图15 拉力测试效果

Fig. 15 Effect of tensile test

为保证测试质量,随机抽取5个正面焊接和5个反面焊接的元件进行径向拉力a测试,测得拉脱时拉力值均在65N~55N之间。其最小拉力值为58.564N,满足>25N要求。在和手工焊接后的测试对比后,其激光焊接拉力均>手工焊接的拉力。说明激光焊接电容器元件的方式满足焊点强度要求,其测试对比数据如下。

说明:a径向拉力:指垂直于焊点方向的拉力

图16 焊后拉力测试数据

Fig. 16 Post weld tension test data

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~