激光锡膏微焊接技术解决方案

发布时间:2020-01-13

浏览次数:957

激光锡膏微焊接技术解决方案

激光锡膏微焊接由于能量密度高加热快、热影响区域小、非接触加热、精确的热量控制等优势已成为微装配领域有效的焊接方式,其主要分为有钎料焊接和无钎料焊接,有钎料焊接中除了针对不同场合选用不同材料的钎料外,还需要根据实际情况选择不同的钎料类型,其主要包括锡球、锡丝、锡膏等,在微电子封装领域,激光微钎焊已成为热门研究领域。

由于锡膏具有一定的粘度在回流焊中得到了广泛应用,但是锡膏在激光微焊接领域的研究却很少。无钎料焊接,常用于微小板件搭接焊、对焊和投射焊等。虽然,激光微焊接已经成为微装配领域有效的连接方式,但是目前的应用主要集中在两块区域的连接,包括引脚、接触面等,激光焊在引线焊接方面的应用较少,尤其是对于微小导电游丝的焊接,目前都是人工焊焊接,一致性差,操纵难度高。为了推进导电游丝焊接的自动化发展,对其激光焊接的实现方式和焊接流程及工艺进行探究具有重要意义。

为了实现某型号航空加速度计中导电游丝自动化焊接,设计了一套试验平台。试验材料为30 μm铜丝、锡膏和镀金焊盘,锡膏中含有助焊剂,能有效降低表面张力影响。通过试验分析与过程优化,总结出了一套有效的焊接流程和工艺,可实现0.2 mm左右焊点的焊接,试验结果表明其焊点强度可靠、导电性良好。

1 导电游丝激光微焊接系统设计

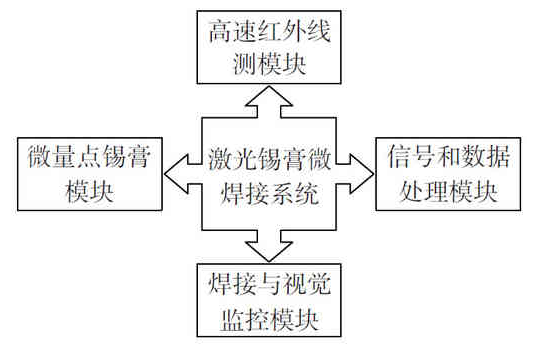

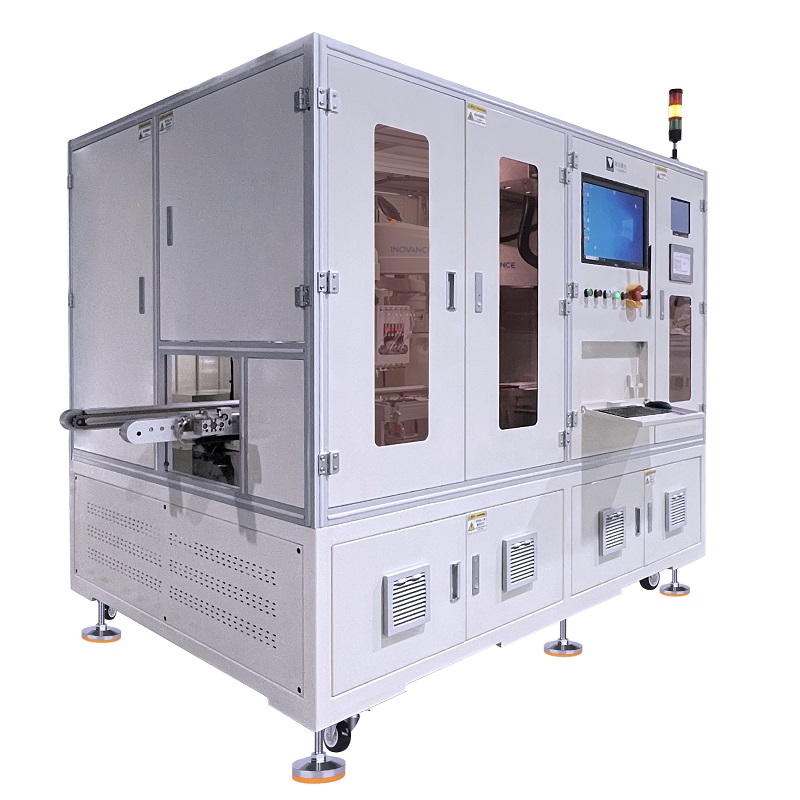

导电游丝激光微焊接系统设计如图1所示,系统主要由点锡膏模块、红外测温模块、激光加热和视频监控模块、信号和数据处理模块四部分组成。

图1 激光锡膏微焊接系统构成图

点锡膏模块用于对焊点进行定点定量的锡膏分液操作,其采用气动点胶机作为锡膏分液设备,用直角坐标机器人作为运动定位机构,两者构成点锡膏模块。红外测温模块采用超高速红外测温仪,采用旁轴测温的方式对焊接域进行温度测量。焊接和视频监控模块用于焊点定位、加热、焊接过程监控和焊点的视觉测量。信号和数据处理模块主要负责监控视频的显示、视觉定位、视觉测量、红外温度数据的保存和分析等。

焊接和视频监控模块是系统的核心模块,实物如图2所示 ,红外测温仪镜头通过万向节固定在三维滑台上,通过滑台可实现测温点旁轴定位,相机与激光器镜头同轴安装在固定架上部,其具有可沿Z轴移动的运动机构上,能够有效调节光斑的大小,相机和激光器的中间连接部分是相机的调焦机构,可实现相机焦平面的调节,在将激光器轴心的正下方是一个可二维移动的载物台,工作时先调节好激光器的光斑大小,然后调节测温仪使其测温点与激光光斑重合,然后再通过视觉监控调节载物台,使待焊点移动到激光的光斑中心。

由式(19)可知,ΔU5>0。因此,根据表2可知转子位于0°~60°电角度区域,再根据定位力矩知转子位于57°电角度,判断完成。

2 发射率标定和同轴度补偿

红外测温仪在校准时是根据黑体的对外辐射的红外能来进行标定的,而实际中的物体受各种因素影响其辐射的红外能低于同温度下黑体辐射的红外能,所以实际测量中需要对被测物体进行发射率标定。另外,激光器能量中心与同轴相机的视觉中心在安装时存在误差,导致相机的视野中心并不是激光器的能量中心,如果不补偿将对系统的焊接定位产生影响。

2.1 锡膏的发射率标定

发射率计算公式为

ε=T0/T1

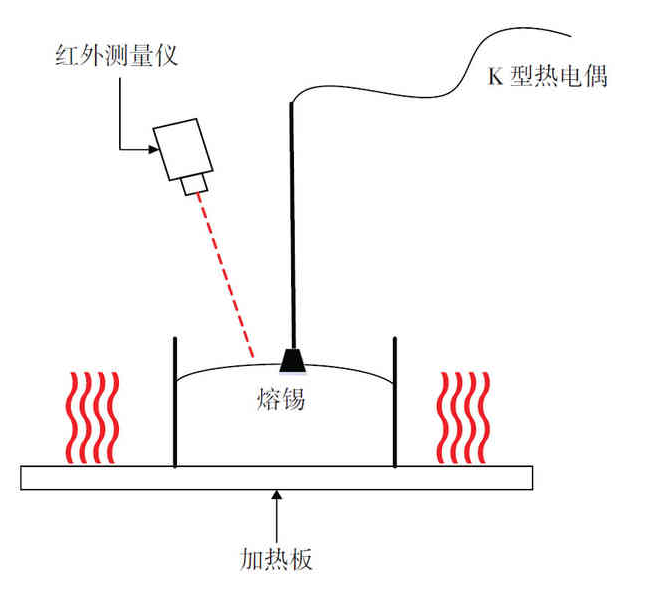

式中:T0为红外测温仪值;T1为被测物体的实际温度值;发射率标定示意图如图3所示。

图3 发射率标定示意图

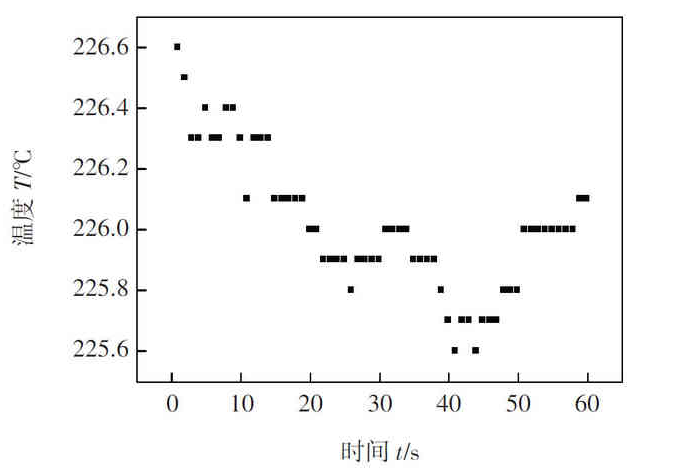

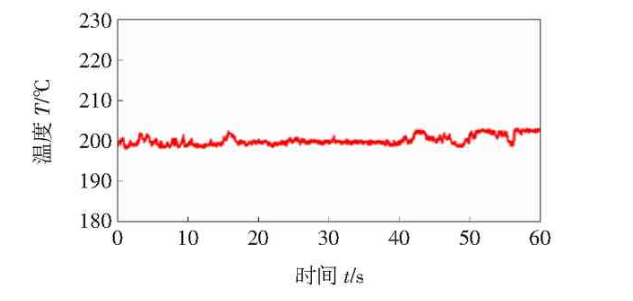

试验将锡膏放在一个金属容器中,然后用热板对容器进行加热,待锡膏完全熔融后将精度为±0.5 ℃的K型热电偶垂直插入熔锡中,待热电偶温度稳定后记录数据,同时用红外测温仪测量熔锡的表面温度。图4为热电偶所测60组数据的散点图,时间间隔1 s,平均温度测量值为T1=226.0 ℃,图5为红外测温仪测得熔锡温度稳定区域的温度曲线图,其平均值为T0=202.9 ℃,则ε=0.897 8。

图4 K型热电偶所测温度数据

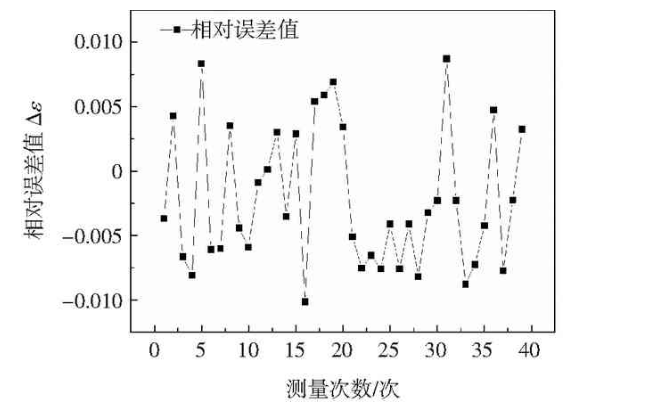

为了验证发射率的准确性,在该发射率下进行了几组红外测温试验,并与热电偶所测数据进行比较得出了其相对误差,40组数据的相对误差散点图如图6所示。试验以热电偶所测数据为标准温度值,红外测温仪所测值为测量值,来计算该发射率下测温仪测量值的相对误差,从图中可以看出其相对误差为±1%。

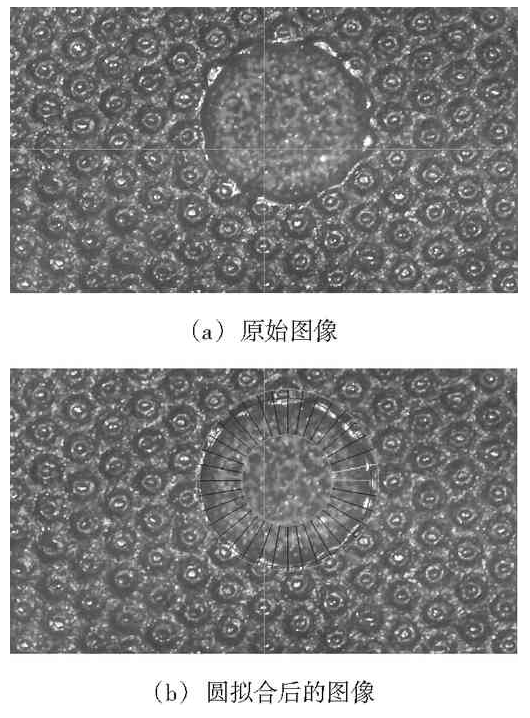

2.2 相机和激光镜头的同轴度补偿

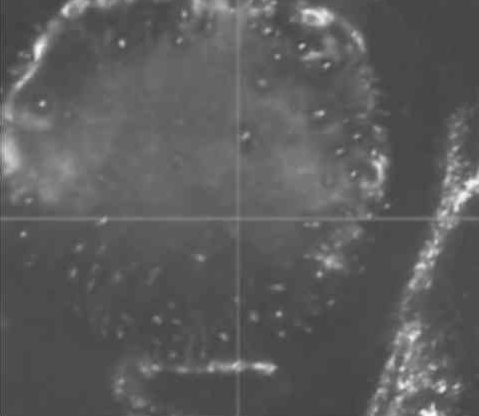

为了补偿激光器能量中心与相机视野中心的偏差,进行了同轴度测量试验。试验通过激光调光相纸上的灼烧印记来记录光斑的位置,然后通过图像处理获得灼烧印记中心,即可获得激光器的能量中心,照片的中心位置即为视觉系统的中心点,试验结果如图7所示,十字交叉点为视野中心点。

视觉系统的图像分辨率为1 920×1 080,经标定其像素尺寸为2.74 μm×2.74 μm。由表1数据可知,能量中心在视野中心右上部,偏移量为220.509 μm,275.643 μm。

表1 激光能量中心标定结果 pixel

坐标(X, Y)(1 044.65, 438.35)(1 045.54, 431.83)(1 048.21, 452.64)(1 041.57, 442.41)(1 044.05, 440.20) (1 041.90, 433.27)坐标(X,Y)(1 043.50, 440.86)(1 035.22, 438.25)(1 043.87, 440.16)(1 033.30, 427.57)(1 042.12, 432.81)(1 036.12, 436.01)

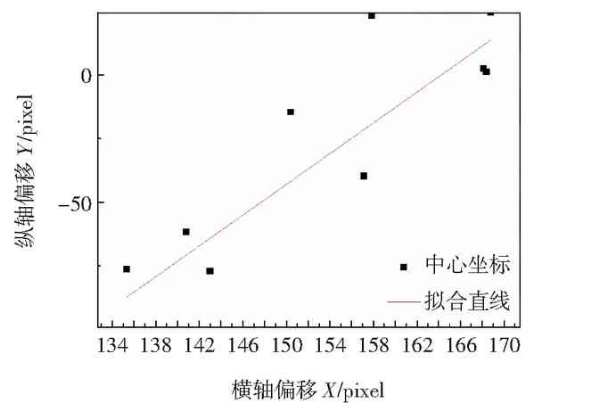

为了探究激光光斑大小改变时,激光的能量中心是否发生位移,按照以上方法在激光光斑大小发生改变后测量了10组激光能量中心的坐标值,发现中心点坐标发生了改变,且呈现线性关系。图8为十组数据的散点图及拟合直线图,由此可知激光器能量中轴线与相机视野中轴线在空间中呈异面关系,所以当改变激光光斑时,需要重新测定同轴度偏移量。

该视觉系统的相机镜头放大倍率可变,以上试验都是在2倍放大倍率下进行,当放大倍率改变时,像元尺寸发生改变,为了验证激光器的能量中心是否会发生位移变化,在不同的相机倍率下进行了如上同轴度测量试验。试验发现当光斑大小不改变时,改变相机镜头的放大倍率,激光器能量中心坐标点不发生改变。

3 锡膏加热试验

为了探究激光加热锡膏的规律,对试验中出现的问题进行了总结,并对问题进行了分析和对焊接工艺进行了改进。

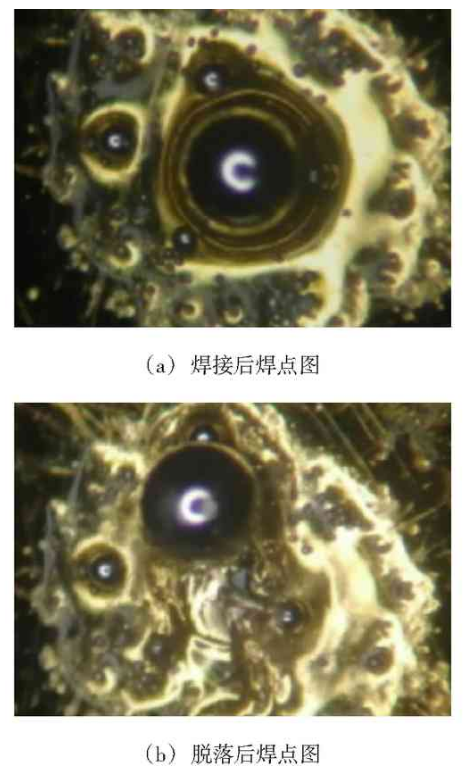

3.1 虚焊假焊

虚焊假焊表现为焊接完后焊点没有固定或固定不牢,图9a为一虚焊点,用镊子轻碰后焊点如图9b所示立刻脱落。试验发现这种现象大多是由于锡膏残留过多而引起的,在图9中出现的大量油状物质是锡膏焊接残留的助焊剂,当助焊剂残留过多时,会阻碍焊锡与焊盘金属的接触,形成虚焊假焊,在微焊接中由于焊料较少这种现象尤为突出[8]。可选用助焊剂比例较少的锡膏,或通过前期预热促进助焊剂蒸发来改善这一问题。同时延长激光加热高温时间,使助焊剂中的高温成分得到有效挥发。

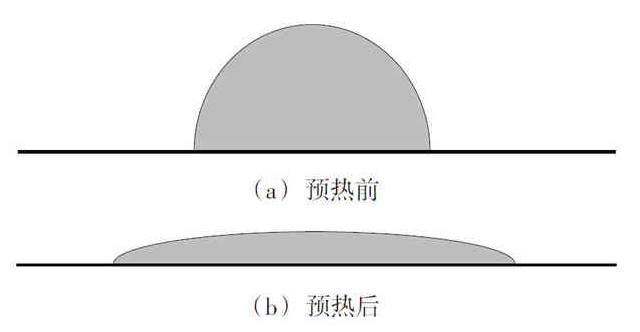

预热时温度不足会导致效果不明显,预热温度过高会造成锡膏坍塌流动。如图10所示,预热前锡膏比较聚集,预热时由于锡膏粘度降低流动性增强,在焊盘表面形成一层面积较大且薄薄的锡膏,此时加热会导致边缘锡膏能量不足无法熔化,以及由于助焊剂量减少熔锡流动性差,焊接过程中锡珠无法聚集,形成如图11中难以规则聚集的焊点,其周边有大量未熔化的锡粉,且焊点聚集度低。试验表明,当平台预热温度设为73 ℃,预热时间2~3 min时效果较好。

3.2 产生多锡珠

如图12所示,焊接中有时会出现多锡珠无法聚集成一个焊点的现象。试验发现,形成多锡珠的原因主要为:①温爆区助焊剂的沸腾,引起锡珠溅射阻碍锡料聚集成一体,如图13中助焊剂沸腾将锡粉颗粒溅落到边缘地带;②能量不足,光斑尺寸和功率大小会影响锡膏获得的能量值进而导致锡料无法聚集成一体;③助焊剂占比较高,加热时助焊剂占比过高将会使锡料悬浮在表面不定向移动,有时候会使锡料熔合有时候也会使锡料分离形成锡珠。

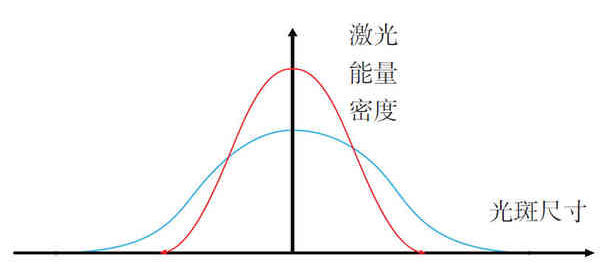

针对以上问题,经试验发现,加热开始阶段功率缓慢上升可抑制助焊剂沸腾,此外当激光光斑较大时,如图14所示的激光能量密度分布服从高斯分布,此时中心区域能量密度较低,加热时中心能量不足,焊料很难向中心区域聚集,从而形成多锡珠,所以在保证光斑有效覆盖焊料的前提下尽量减小光斑尺寸并选择合适的激光功率。

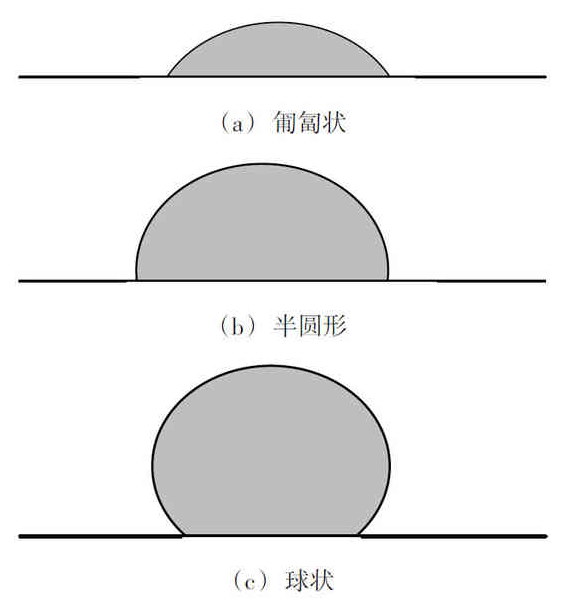

3.3 焊点接触面积多变性

焊点与基底的接触面积受各种因素的综合影响具有多变性,其大致可分为如图15所示的三种类型焊点:匍匐状、半圆状、球状。图15a为匍匐状焊点,其接触面积较大、强度大、焊点高度较低,整体上焊点尺寸较大,图15b为半圆形焊点,其接触面积适中比匍匐状焊点小,但高度比匍匐状焊点高,图15c为球状焊点实物,其接触面积最小、强度最低、高度最高。三种焊点在接触面积、高度、强度上各有不同,且接触面积越大强度越高[10],由于后期游丝焊接需要垂直焊接,综合认为半圆形类焊点是最佳焊点类型。

试验发现影响焊点接触面积的因素主要为:①加热功率。在其他条件合适的情况下,激光功率越高接触面积越小;②助焊剂含量。助焊剂含量过高会阻碍锡膏与焊盘的接触导致虚焊假焊,同时也可能会导致焊点接触面积的减小;③热板预热后锡膏点半径r与光斑半径R之比k(0

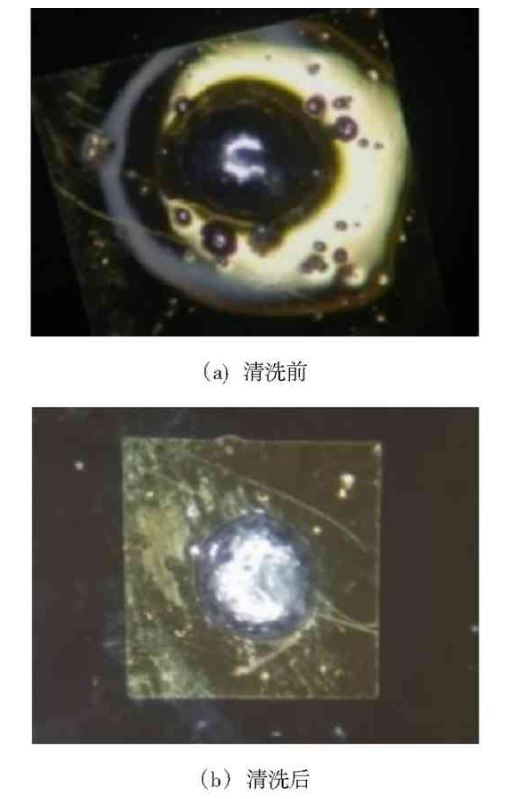

3.4 助焊剂大量残留

助焊剂能够清除焊盘上的污渍和氧化物等,以及提高表面浸润性降低表面张力,改善焊点质量[11](图16)。但是也会产生助焊剂残留问题,由于助焊剂具有粘性,焊接完成后会使锡粉或锡珠残留在上面,图16a中反光部分为助焊剂残留,其周围粘附有残余锡珠。另外,助焊剂具有腐蚀性,可能会对后续部件产生破坏[12],同时助焊剂发生化学变化形成了部分结晶物质,能够将未焊接在基底上的锡珠固定,形成假焊,所以试验选择后期对残留助焊剂进行清洗。试验选用洗板水对焊接后的焊点进行清洗,具体操作为用洗板水冲刷或者浸泡3~5 s,如图16b所示,残留的助焊剂黏附的锡膏和锡珠都被清洗干净,此时假焊产生的焊点也会脱落,所以用洗板水清洗也是检查焊点质量的有效手段。

3.5 焊接结果

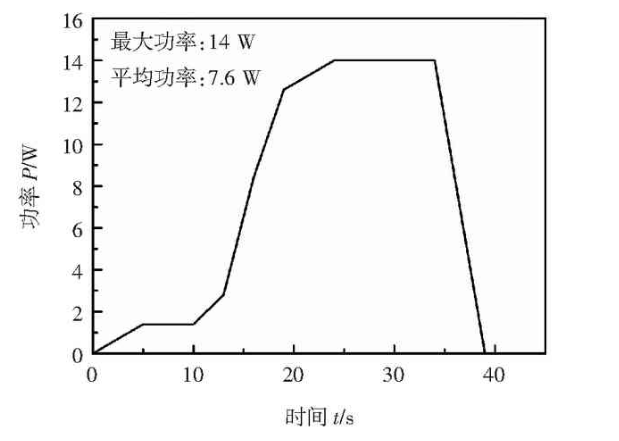

系统选用0.15 mm内径针头,输出气压设置为400 MPa,气门开阀时间为1 s,将熔点为183 ℃的Sn63Pb37五号粉锡膏喷涂在硅基底表面镀金的焊盘上,所得锡膏点半径为86 pixel,然后在73 ℃热板上预热2 min,将激光光斑半径设为160 pixel再用图 17所示的功率曲线加热,最终得到折算后直径为209 μm的良好焊点,如图18所示。

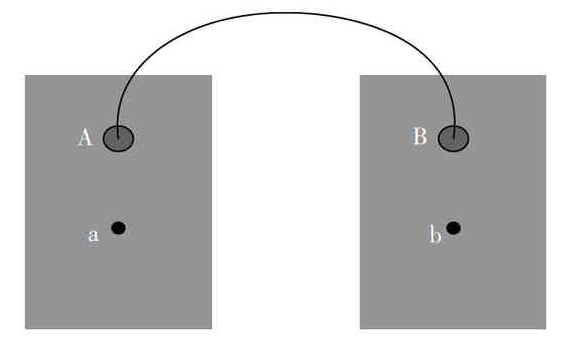

3.6 焊点导电性试验设计和测量

为了验证焊点的可靠性,进行了游丝焊点导电性测量。试验如图19所示,将游丝两端分别焊接在两块独立的铜片上(厚度2 mm),焊点为A,B,选取靠近A,B的两个测量点a,b进行电阻测量,所测电阻Rab=0.582 Ω,其主要由RAa和RBb,RA和RB,RAB三部分组成,其中RAa和RBb趋近于0可忽略,RA和RB代表焊点阻值,RAB为游丝自身阻值,则可得公式(1):

RA+RB=Rab- RAB

(1)再由width=47,height=24,dpi=110得,长度为20 mm直径为30 μm的铜丝的阻值RAB=0.495 1 Ω,则两焊点处阻值RA+RB为0.086 9 Ω。

由于两焊点引入的电阻值明显小于游丝自身引入的阻值,则可认为焊点的导电性良好。

4 结论

针对30 μm导电游丝人工焊接的现状,设计了一套导电游丝激光锡膏微焊接平台。试验发现助焊剂含量对焊接质量影响较大,焊接前的预热可有效改善焊点质量,预热温度和时间也会影响焊接效果,同时锡膏点尺寸与光板尺寸的关系也影响焊接效果。最终试验对焊点的导电性进行测量,结果表明激光锡膏微焊接机器得到的焊点导电性良好。

转载请注明地址://m.swapadoo.com

免责声明:本站发布的新闻资讯部分转载于网络,目的在于信息传递,并不代表本站赞同其观点,不对其真实性负责。如有新闻稿件和图片作品涉及到版权问题,请尽快与我们联系,我们会及时沟通处理。

自动激光植球焊接机

自动激光植球焊接机 锡丝激光焊接机 标准机

锡丝激光焊接机 标准机 转盘式锡膏激光焊锡机

转盘式锡膏激光焊锡机 自动锡环激光焊锡机

自动锡环激光焊锡机