188金宝搏ios 焊接技术的工艺特点及发展现状

188金宝搏ios 焊接技术的工艺特点及发展现状

近年来,焊接工作者们研究探讨了多种应用激光热源进行铝合金焊接的新方法,随着大功率、高性能激光加工设备的不断研制开发,在日本、美国、英国、德国等发达国家,铝合金激光焊接技术已经接近实用水平。激光焊接技术以其独特的优势正逐步取代传统焊接工艺,并解决了一些传统加工工艺无法解决的问题。

铝合金激光焊接的工艺特性及难点

1.1光束反射及改善方法铝合金激光焊的难点之一就是铝合金对激光的高反射,国内外学者针对这一问题已作了大量试验研究。研究表明,进行适当的表面预处理如喷沙处理、砂纸打磨、表面化学浸蚀、表面镀、石墨涂层、空气炉中氧化等可以降低光束反射,有效的增大铝合金对光束能量的吸收。

铝在原始表面(铣、车加工后)、喷砂(300目砂纸)、电解抛光和阳极氧化4种表面状况下对入射光束能量的吸收情况,得出如下结论。阳极氧化和喷砂处理可以明显地提高铝对光束能量的吸收。他们同时研究了接头坡口几何形状对光束吸收率的影响,指出:尖V形坡口接头比无坡口或方坡口接头的吸收率要高得多。另外,从焊接结构设计方面考虑,可以利用合理设计焊接缝隙来增加铝合金表面对激光能量的吸收

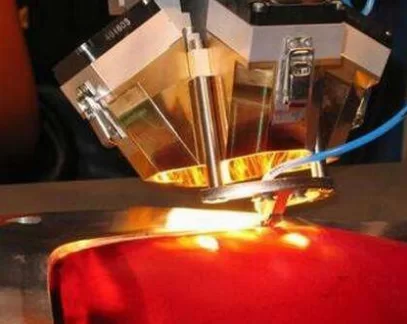

1.2小孔效应小孔,增加了焊件对激光能量的吸收。在激光焊接过程中小孔的出现可较大提高材料对激光的吸收率,小孔作为一个黑体可使焊件获得更多的能量耦合,这是获得良好焊接质量的前提条件。但是小孔的“诱导”及稳定性是铝合金激光焊接中的特有困难,这是由铝合金的材料特性和激光的光学特性造成的。

由于铝合金对激光的高反射率和高导热性,要想诱导出小孔,就必须有更高的能量密度阈值。有研究表明,能量密度阈值的高低要受其合金成分的控制及保护气体种类的影响。有专业人士学者做了CO2激光焊接5083铝合金的试验。试验表明[3],热输入影响焊接过程的稳定性,当激光功率密度处于小孔形成的临界条件附近时,深熔焊与传热焊交替进行,焊接过程稳定性差。可以在保证起弧功率密度前提下,采取一定的措施,通过控制工艺参数来减少热输入,有助于获得稳定的焊接过程

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~